液态金属设计指南

液态金属设计指南

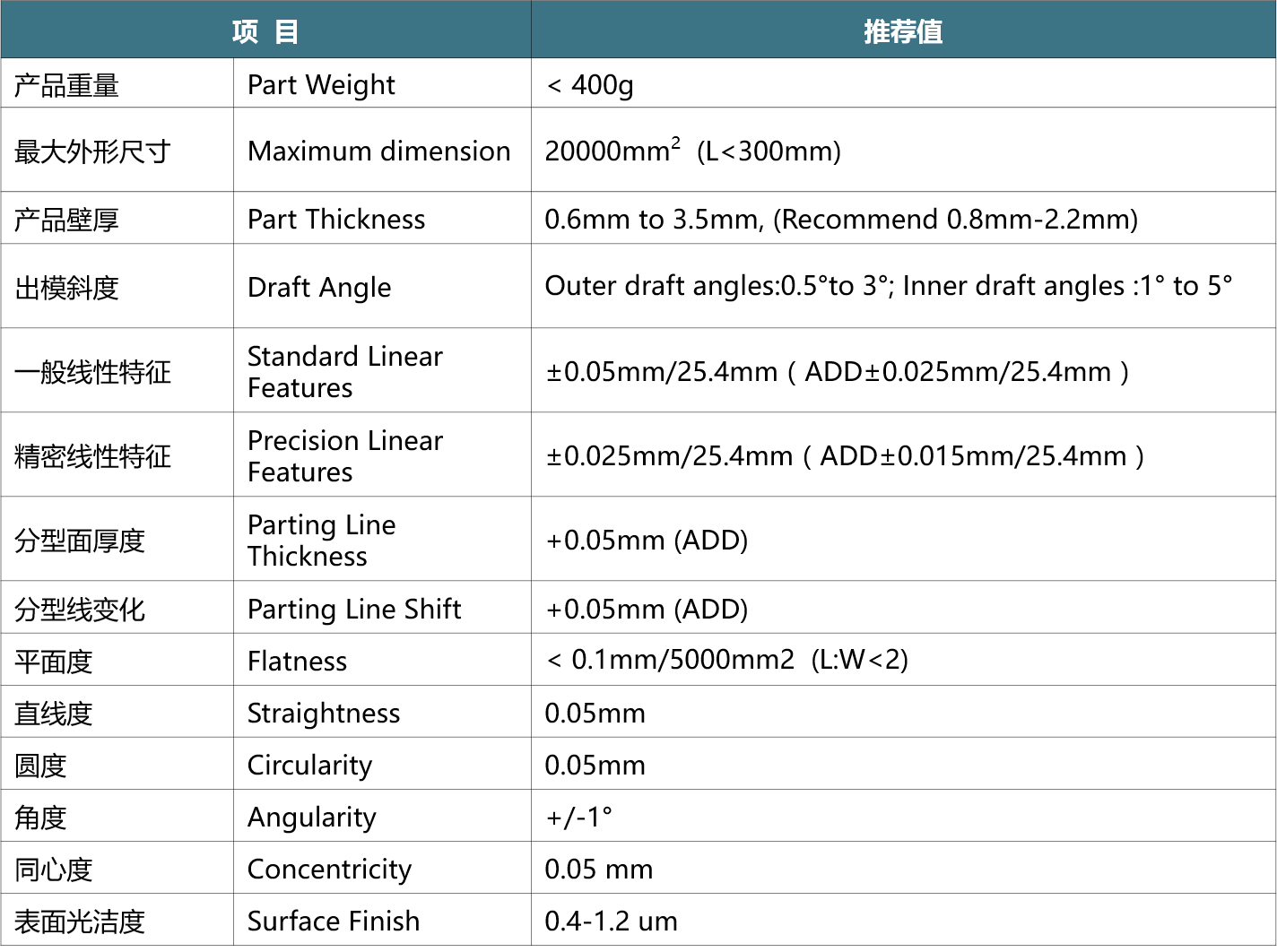

产品结构设计常用参考值

注:

1)表中参考值基于目前工艺水平,如有更新,恕不另行通知。

2)具体设计值,需根据产品具体结构,综合评估,不能完全单一参考。

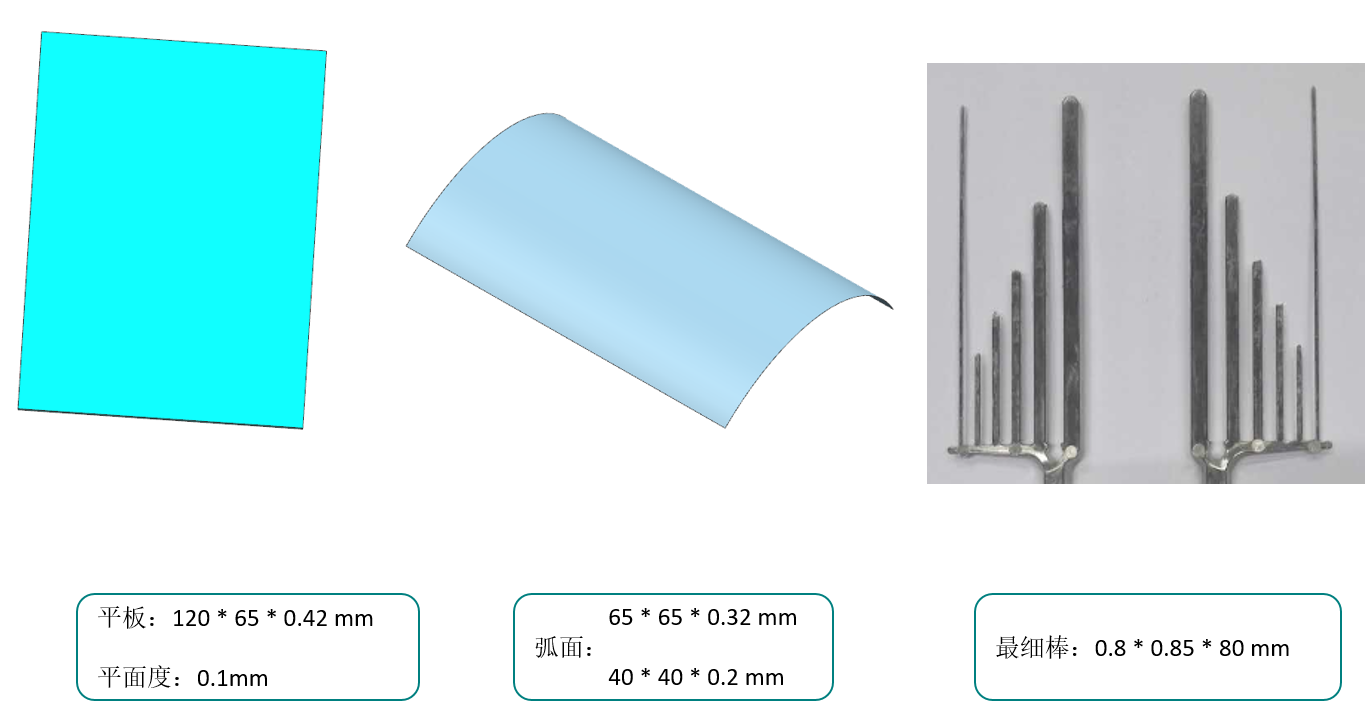

壁厚

产品的壁厚设计非常重要,主要取决于2个要素:

1) 材料的流动性:壁厚设计在模具成型过程中便于金属液流动;2) 材料的性能:需要产品最终得到非晶态组织,实现材料性能。

液态金属优异的力学性能取决于压铸过程中,材料在模具中能够快速冷却,得到非晶态组织的产品。壁厚太厚,内部不能快速冷却,得不到非晶组织;壁厚太薄,材料过早凝固,阻碍模具型腔的完全填充。

1) 一般设计的液态金属产品截面厚度应在0.6mm~4.0mm。

2) 推荐厚度:0.6mm~1.5mm。

3) 虽然较厚和较薄的部分,在技术上是可行的,但成型零件的性能会受影响。

4) 壁厚设计原则:壁厚尽可能均匀一致,过渡平滑,转角有圆角过渡。这样可以保证产品成型凝固时时间一致,减少因壁厚不均的缩陷,缩孔,开裂等。

5) 如果平面投影面积较大,建议不影响功能的前提下,开设孔洞开分散应力,避免开裂。

6) 结构规则,壁厚均匀的产品,可以在薄壁下获得好的产品。

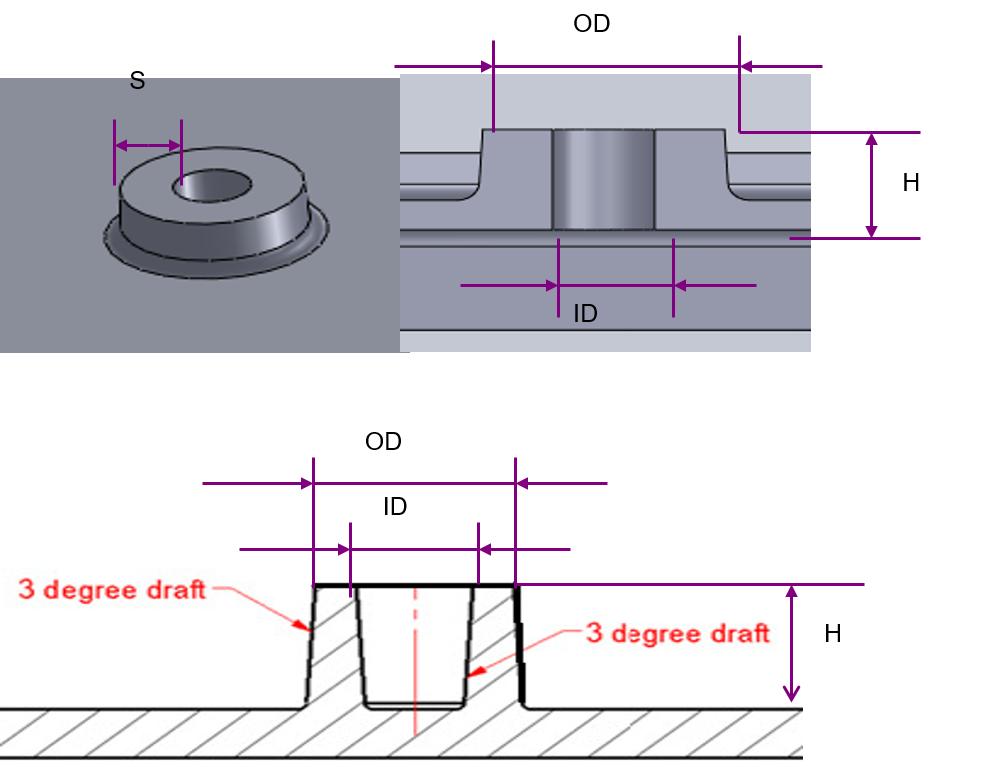

拔模斜度

1) 拔模斜度,是为了产品在压铸时,便于产品从模腔的两侧出模而设计的斜度。

2) 脱模斜度的取向要根据铸件的内外型尺寸而定。3) 脱模斜度的大小,与材质、收缩率、摩擦因数、壁厚和几何形状有关 。4) 一般保证尺寸的一端在尺寸公差范围内,按照减材料做出模斜度,需要加工的位置,按照加材料的方式做出模斜度,特别的配合位置要求在尺寸公差范围内拔模。5) 拔模角的设置,可以减少模具磨损,延长模具寿命,从而降低整体模具成本。6) 一般要求最小拔模斜度,外侧面在0.5°-3°,内侧面1°-5°,不影响结构和功能的情况下,越大越好。

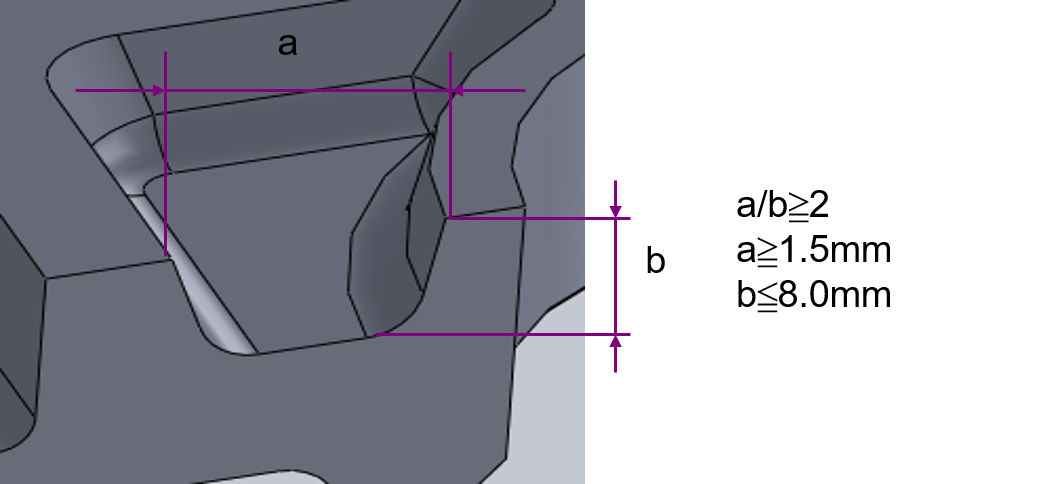

槽

1) 槽主要是用于非配合面减轻材料采用的,或避免产品局部过厚,影响性能而使用的一种结构。

2) 液态金属采用的槽,如果在产品边缘,产品整体强度相对薄弱的时候,建议按照下图结构,留出侧边,强度更好。

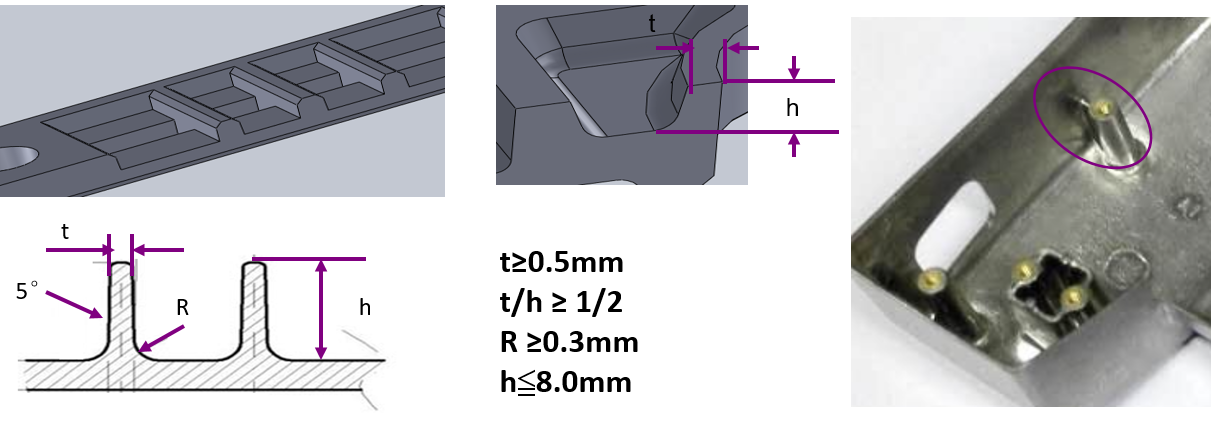

筋

筋的作用:

1.在不加大制品壁厚的条件下,增强制品的强度和刚性,以节约材料用量,减轻重量,降低成本

2.可克服制品因壁厚差别带来的应力不均所造成的制品歪扭变形

3.在非晶产品中,因为材料本身的强度,硬度高,比较薄弱的设计,产品很多情况可以直接满足要求,使用筋的情况可以相对减少。

4.改善材料流动,易于填充。增加局部强度,易于顶出(如较高的柱子)。

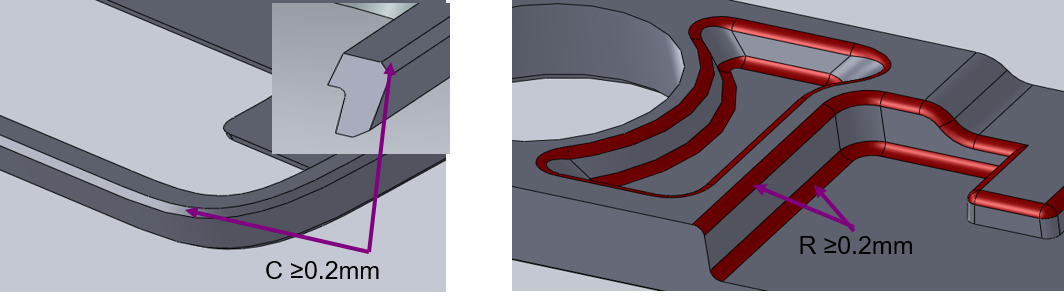

圆角和倒角

1) 产品设计时,在棱边和转角的位置需要设计圆角或倒角,避免尖锐的结构。

尖锐的结构产品上压铸的时候容易形成应力集中,造成产品产生开裂不良。

模具上容易损坏,崩缺造成多料,容易冲蚀等,造成模具寿命降低。

2) 圆角或倒角设计,产品美观

3) 便于产品后处理。

4) 最小的倒角或圆角,建议≧0.2mm

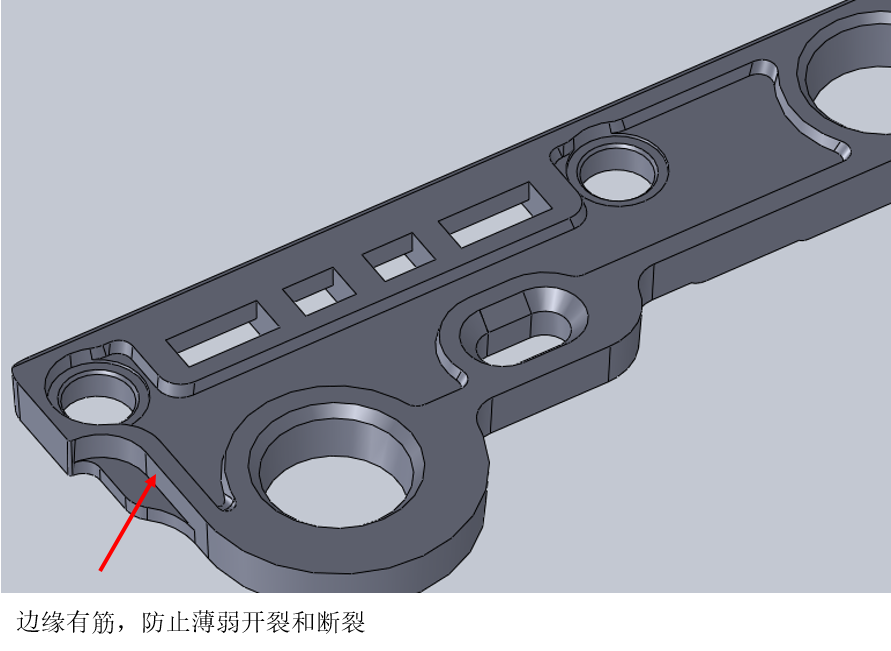

薄弱结构

1) 产品结构比较薄弱的情况,边缘尽量保持侧边,以避免薄弱结构。

2) 可以有效改善产品开裂和断裂的情况

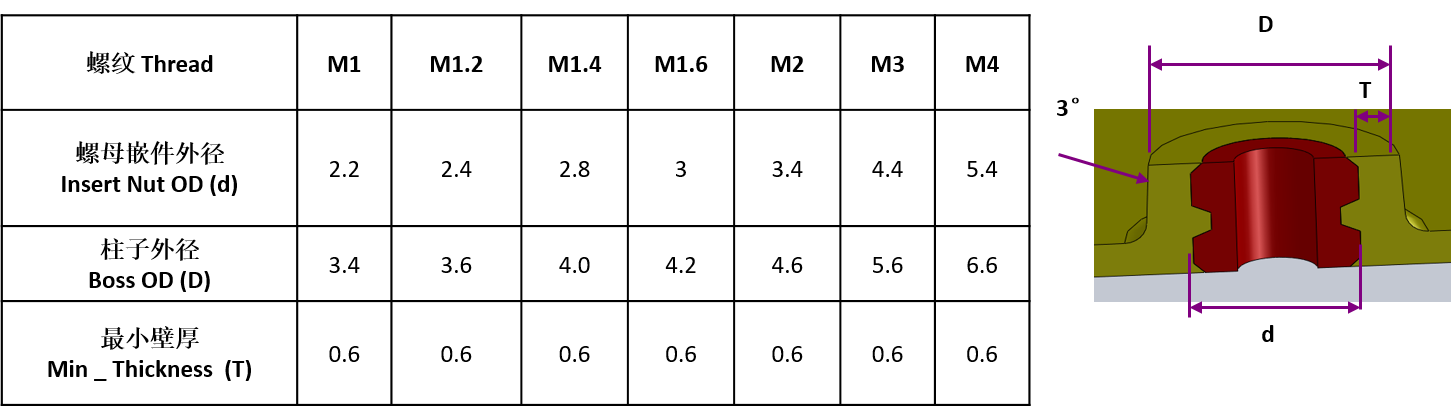

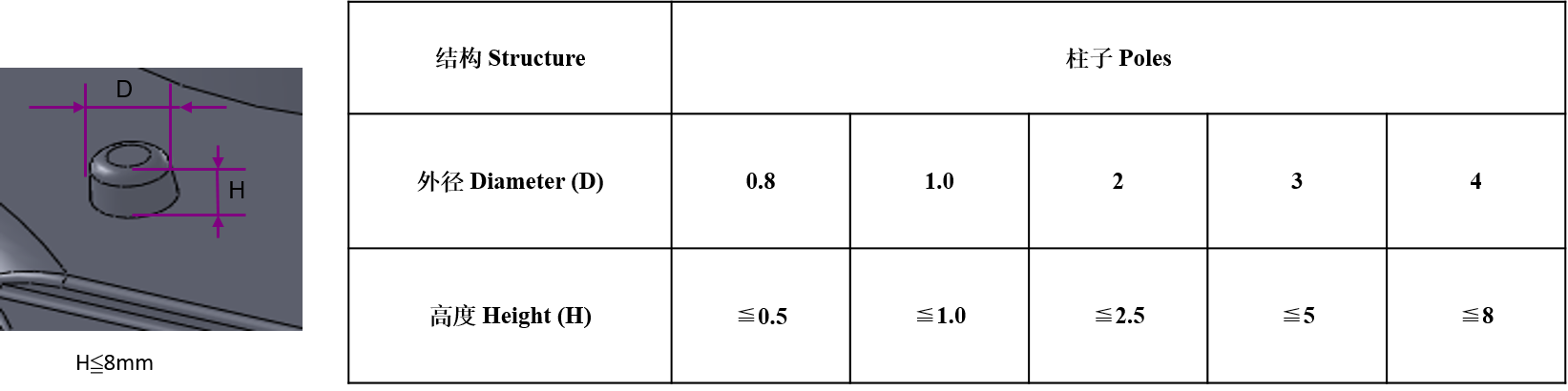

柱子

1) 产品上因结构需要,会有一些定位或装配的柱子。

2) 产品柱子不要太高和太细,这样可能造成填充不良;也不能太粗,那样会造成缩陷产生或内部组织变化。

3) 如果柱子尺寸较大,反面最好设计凹槽,避免材料过厚造成缩陷。

圆柱孔

1)孔和柱子的设计值参考上表

2)柱子设计需要保证结构强度的同时,尽量小的设计。

3)柱子的根部,外棱边需要做圆角过渡。避免尖角应力集中,造成柱子断裂,同时可以保证模具寿命。

4)过小的孔(一般<2.0mm),孔深较大的,建议采用机械加工,直接成型模具上的型针容易断裂,影响生产效率和良品率。

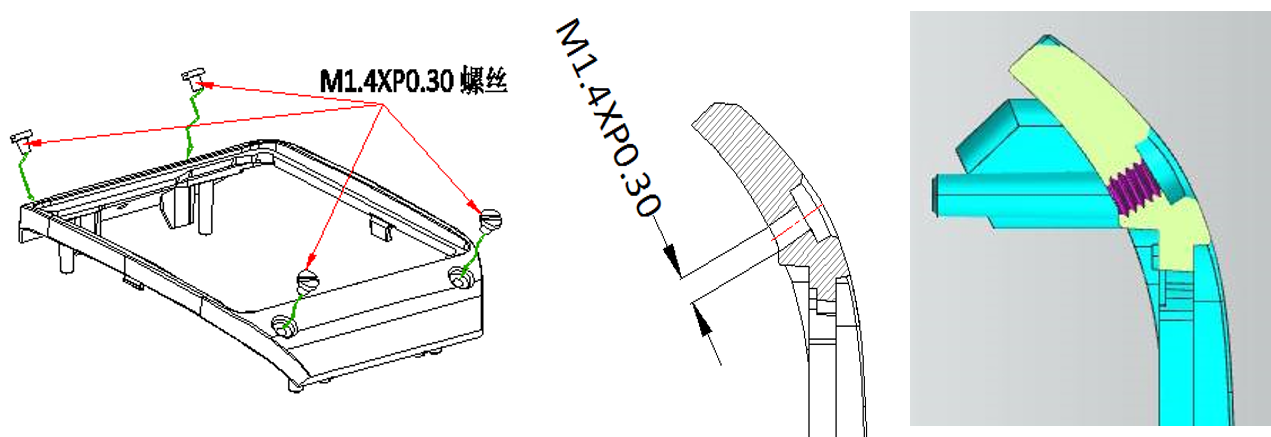

内螺纹

内螺纹加工:

1)适用于产品螺纹数量较少的情况。

2)一般可以做M1.4~M2的通螺纹;

3)大于M2和小于M1.4的螺纹建议采用植入成型,加工成本太高。

产品上有内螺纹,一般不采用直接加工,建议采用镶件植入。

原因:

a.材料硬度高,直接加工效率低;

b.丝攻磨损快,易断裂,频繁更换,不能稳定生产,成本高。

c. 螺纹数量多,如其中任一螺纹加工断刀,整个产品报废。

方法:

a.采用嵌件植入,模内注塑成型方式,嵌件材料一般为不锈钢或黄铜

b.精度和扭力要求不高的,可采用铆入螺母。

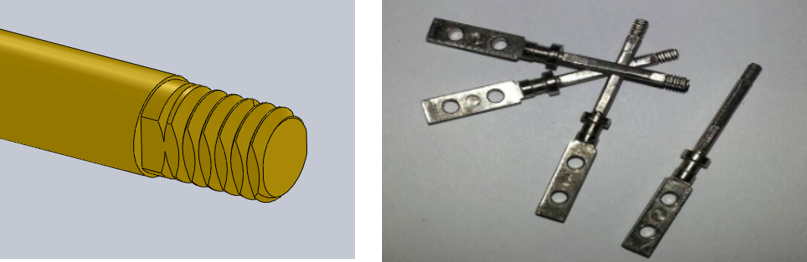

外螺纹

外螺纹的加工方式:

成型:一般≧ M2.0外螺纹,采用压铸直接成型,但分型面侧面需要做扁位,便于去除毛刺。

嵌件:< M2.0的外螺纹,建议采用不锈钢嵌件最好。

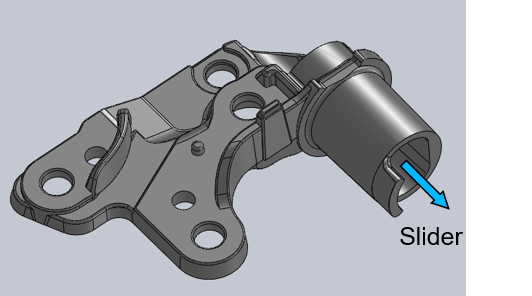

侧向分型结构

1)侧向分型结构,一般采用侧抽芯或斜顶成型。

2)液态金属模具需要在密封,压铸需要真空环境,故不适合长程抽芯和复杂的抽芯结构。

3)产品抽芯一般采用斜滑块+斜导柱组合抽芯,一般抽芯长度<10mm,最长不要超过15mm

表面纹理或花纹

1)非晶产品可以完全复制模具花纹或纹理,从工艺角度上产品上是可以有花纹或纹理的。2)液态金属采用金属高温压铸,模具上的花纹或纹理,很快会被冲刷磨损,造成纹理深度不一致,影响外观,而且花纹部分往往会造成模具早期龟裂,造成产品后处理难于加工而报废。3)建议:不要在产品上设计细小的花纹。比较粗的纹理,可以更换易损镶件来实现,不足在于模具成本会增加。4)适合于要求高,批量少的产品。5)如需设计花纹,需综合考虑成本。